You are looking for information, articles, knowledge about the topic nail salons open on sunday near me 플 렉소 인쇄 on Google, you do not find the information you need! Here are the best content compiled and compiled by the https://toplist.maxfit.vn team, along with other related topics such as: 플 렉소 인쇄 옵셋 인쇄, 후렉소 인쇄기, 플 렉소 그래피, 그라비어 인쇄, 인쇄 불량 유형

Flexo Print Process / 플렉소 인쇄 공정의 이해 | owllus

- Article author: owlllus.com

- Reviews from users: 6676

Ratings

- Top rated: 4.0

- Lowest rated: 1

- Summary of article content: Articles about Flexo Print Process / 플렉소 인쇄 공정의 이해 | owllus 플렉소 인쇄는 주로 포장, 라벨, 신문 인쇄 분야에서 계속 성장하고 있는 활판 인쇄 과정입니다. 플렉소 인쇄의 주요 특징은 서적인쇄에 사용되는 프린팅 플레이트에 … …

- Most searched keywords: Whether you are looking for Flexo Print Process / 플렉소 인쇄 공정의 이해 | owllus 플렉소 인쇄는 주로 포장, 라벨, 신문 인쇄 분야에서 계속 성장하고 있는 활판 인쇄 과정입니다. 플렉소 인쇄의 주요 특징은 서적인쇄에 사용되는 프린팅 플레이트에 … . 플렉소인쇄의 정의 : 유연한 인쇄판을 갖는, 다양한 잉크를 사용하는, 다양한 소재에 인쇄가 되는, 그리고 다양한 후가공과 연결될 수 있는 인쇄기법을 플렉소 인쇄라고 할 수 있다. 위 그림의 간단한 설명 : 위 그림에서 잉크가 모터에 의해서 닥터쳄버에(Doctor chamber) 공급이 되고 공급된 잉크는(Blade)에 의해 깍인다. 애닐록스 로라의(Anillox roller) 셀 속에 남겨진 잉크가 인쇄판(Printing Plate)에 전사가 되고 전사된…

- Table of Contents:

Printing Story 인쇄 이야기

Process overview

Presses

Applications

티지코리아 (TG KOREA) :: 플렉소 인쇄 – 인쇄 불량 현상 원인 및 해결책 ( Cause and solution )

- Article author: tgkorea.tistory.com

- Reviews from users: 15663

Ratings

- Top rated: 4.2

- Lowest rated: 1

- Summary of article content: Articles about 티지코리아 (TG KOREA) :: 플렉소 인쇄 – 인쇄 불량 현상 원인 및 해결책 ( Cause and solution ) 플렉소 인쇄란? … 볼록판 인쇄의 종류로 유연한 수지 또는 볼록판을 사용하고 용제 건조형 잉크를 사용하는 인쇄 방식이다. 양각 부분에 잉크를 묻혀 … …

- Most searched keywords: Whether you are looking for 티지코리아 (TG KOREA) :: 플렉소 인쇄 – 인쇄 불량 현상 원인 및 해결책 ( Cause and solution ) 플렉소 인쇄란? … 볼록판 인쇄의 종류로 유연한 수지 또는 볼록판을 사용하고 용제 건조형 잉크를 사용하는 인쇄 방식이다. 양각 부분에 잉크를 묻혀 … 안녕하세요. 티지코리아입니다. 더보기 MDC 닥터 블레이드(Doctor blade), Teknek 웹 클리너(Web Cleaner), 아니록스 롤(Anilox Roll), 특수 소재 인쇄판, Jetmaster 디지털 Inkjet 프린터, Fin..

- Table of Contents:

플렉소 인쇄 – 인쇄 불량 현상 원인 및 해결책 ( Cause and solution )

티스토리툴바

플 렉소 인쇄

- Article author: www.print.or.kr

- Reviews from users: 30175

Ratings

- Top rated: 4.4

- Lowest rated: 1

- Summary of article content: Articles about 플 렉소 인쇄 플렉소인쇄(flexography, flexxographic printing) … 볼록판인쇄의 일종으로 유연한 수지 또는 고무볼록판을 사용하고 용제 건조형 잉크를 사용하는 인쇄방식. …

- Most searched keywords: Whether you are looking for 플 렉소 인쇄 플렉소인쇄(flexography, flexxographic printing) … 볼록판인쇄의 일종으로 유연한 수지 또는 고무볼록판을 사용하고 용제 건조형 잉크를 사용하는 인쇄방식.

- Table of Contents:

플 렉소 인쇄

- Article author: www.koreascience.or.kr

- Reviews from users: 7635

Ratings

- Top rated: 3.3

- Lowest rated: 1

- Summary of article content: Articles about 플 렉소 인쇄 연포장을 위한 플렉소인쇄. 연포장용 필름의 인쇄에 사용되는 인쇄방법은. 인쇄기 구조, 사용 잉크 및 판재, 인쇄 방법 등. 에 따라 크게 그라비어인쇄, 플렉소인쇄, … …

- Most searched keywords: Whether you are looking for 플 렉소 인쇄 연포장을 위한 플렉소인쇄. 연포장용 필름의 인쇄에 사용되는 인쇄방법은. 인쇄기 구조, 사용 잉크 및 판재, 인쇄 방법 등. 에 따라 크게 그라비어인쇄, 플렉소인쇄, …

- Table of Contents:

오리온, ‘플렉소 인쇄’ 포장재 적용 제품 확대 | 아주경제

- Article author: www.ajunews.com

- Reviews from users: 48545

Ratings

- Top rated: 4.3

- Lowest rated: 1

- Summary of article content: Articles about 오리온, ‘플렉소 인쇄’ 포장재 적용 제품 확대 | 아주경제 플렉소 인쇄는 기존 그라비어 방식과 달리, 양각 인쇄를 통해 잉크와 유해화학물인 유기용제 사용량을 대폭 줄일 수 있는 포장재 생산 방식이다. 오리온은 … …

- Most searched keywords: Whether you are looking for 오리온, ‘플렉소 인쇄’ 포장재 적용 제품 확대 | 아주경제 플렉소 인쇄는 기존 그라비어 방식과 달리, 양각 인쇄를 통해 잉크와 유해화학물인 유기용제 사용량을 대폭 줄일 수 있는 포장재 생산 방식이다. 오리온은 … 오리온 ‘플렉소 인쇄’ 제품 이미지 [사진= 오리온]오리온은 ‘플렉소 인쇄’ 2호 라인의 가동을 개시하며 환경 친화적 포장재 적용 제품을…오리온,플렉소 인쇄,친환경

- Table of Contents:

전체메뉴

오리온 ‘플렉소 인쇄’ 포장재 적용 제품 확대

실시간 인기

오늘의 1분 뉴스

포토뉴스

아주 글로벌

주요기사

플렉소 인쇄(Flexo Printing/후렉소 인쇄) : 네이버 블로그

- Article author: m.blog.naver.com

- Reviews from users: 38722

Ratings

- Top rated: 3.4

- Lowest rated: 1

- Summary of article content: Articles about 플렉소 인쇄(Flexo Printing/후렉소 인쇄) : 네이버 블로그 플렉소 인쇄(Flexo Printing/후렉소 인쇄)란? · 플렉소 인쇄는 그라비어 인쇄에 비해 제판이 간단하며 비용이 적게 드는 장점이 있습니다. · 잉크 소비량이 … …

- Most searched keywords: Whether you are looking for 플렉소 인쇄(Flexo Printing/후렉소 인쇄) : 네이버 블로그 플렉소 인쇄(Flexo Printing/후렉소 인쇄)란? · 플렉소 인쇄는 그라비어 인쇄에 비해 제판이 간단하며 비용이 적게 드는 장점이 있습니다. · 잉크 소비량이 …

- Table of Contents:

카테고리 이동

EPLAB

이 블로그

Flexo Printing

카테고리 글

카테고리

이 블로그

Flexo Printing

카테고리 글

디지털 시대, 인쇄시스템 구축 & CtP 장비!

- Article author: blog.daum.net

- Reviews from users: 7672

Ratings

- Top rated: 4.5

- Lowest rated: 1

- Summary of article content: Articles about 디지털 시대, 인쇄시스템 구축 & CtP 장비! 플렉소그래피(Flexography, Flexographic printing)는 유연한(flexible)한 수지판을 사용하는 점에서 이 명칭이 붙여졌으며, 1950년 미국에서 일반 … …

- Most searched keywords: Whether you are looking for 디지털 시대, 인쇄시스템 구축 & CtP 장비! 플렉소그래피(Flexography, Flexographic printing)는 유연한(flexible)한 수지판을 사용하는 점에서 이 명칭이 붙여졌으며, 1950년 미국에서 일반 … 플렉소그래피(Flexography, Flexographic printing)는 유연한(flexible)한 수지판을 사용하는 점에서 이 명칭이 붙여졌으며, 1950년 미국에서 일반 공모에 의해 <플렉소그래피>라는 명칭을 사용한 이래, 세계적으..디지털화 하는 인쇄산업 패러다임 속에서 인..디지털 시대, 인쇄시스템 구축 & CtP 장비!

- Table of Contents:

디지털 시대, 인쇄시스템 구축 & CtP 장비!

- Article author: ko.schem.net

- Reviews from users: 8200

Ratings

- Top rated: 5.0

- Lowest rated: 1

- Summary of article content: Articles about 디지털 시대, 인쇄시스템 구축 & CtP 장비! 플렉소 인쇄의 원리와 국내외 현상. 2021-10-08. “Aniline Ink”라고도 하는 Flexographic Print는 유연한 양각 이미지 인쇄판을 사용하여 보다 유연한 항목을 제공하는 … …

- Most searched keywords: Whether you are looking for 디지털 시대, 인쇄시스템 구축 & CtP 장비! 플렉소 인쇄의 원리와 국내외 현상. 2021-10-08. “Aniline Ink”라고도 하는 Flexographic Print는 유연한 양각 이미지 인쇄판을 사용하여 보다 유연한 항목을 제공하는 … 플렉소그래피(Flexography, Flexographic printing)는 유연한(flexible)한 수지판을 사용하는 점에서 이 명칭이 붙여졌으며, 1950년 미국에서 일반 공모에 의해 <플렉소그래피>라는 명칭을 사용한 이래, 세계적으..디지털화 하는 인쇄산업 패러다임 속에서 인..디지털 시대, 인쇄시스템 구축 & CtP 장비!

- Table of Contents:

[보고서]잉크 면에서 본 플렉소 인쇄의 현상

- Article author: scienceon.kisti.re.kr

- Reviews from users: 26463

Ratings

- Top rated: 3.7

- Lowest rated: 1

- Summary of article content: Articles about [보고서]잉크 면에서 본 플렉소 인쇄의 현상 플렉소 인쇄의 장점으로는 1) 경제성에 있어서 잉크 사용량이 적고, 용제 절약적이고, 인쇄 면적이 한정되어 피 인쇄체를 박충 화가 가능하기 때문에 코스트다운이 … …

- Most searched keywords: Whether you are looking for [보고서]잉크 면에서 본 플렉소 인쇄의 현상 플렉소 인쇄의 장점으로는 1) 경제성에 있어서 잉크 사용량이 적고, 용제 절약적이고, 인쇄 면적이 한정되어 피 인쇄체를 박충 화가 가능하기 때문에 코스트다운이 … □ 플렉소 인쇄의 장점으로는 1) 경제성에 있어서 잉크 사용량이 적고, 용제 절약적이고, 인쇄 면적이 한정되어 피 인쇄체를 박충 화가 가능하기 때문에 코스트다운이 된다는 것이며, 손실률이 낮고, 인쇄판교환이 용이하여 단시간 운전에 적합하다는 것임. 2) 생산성에 있어서 인쇄와 인쇄 후 가공이 동시에 할 수 있고, 판식의 혼합이 자유로워 복합화가 가능하며, 신축성 있는 박충 필름, 요철 면을 가진 소재, 탄력성인 소재를 사용하기 때문에 다양한 피인쇄체를 선택할 수 있다는 것이며, 3) 환경위생적인 면에 잉크 막이 얇아서 가능한 잔류용제를 저감가능하며, 수분 또는 알코올 계 잉크를 사용함으로서 클린-패키지로 깨끗한 작업환경이 된다는 것임.

□ 플렉소 인쇄의 유리한 면

○ 인쇄와 준비작업의 동시 병행: 인쇄기 가동 중에 인쇄 유닛판 실린더를 떼어내는 것이 가능하기 때문에, 판을 붙여 넣는 것과 교환을 재빠르게 할 수 있음.

○ 신속한 인쇄판 교체: 예비의 실린더 및 판을 이용한 판 교환이, 인쇄 작업 중에 할 수 있음. 이것은 미사용 인쇄 유닛을 이용해, 색 교체도 단시간에 실시할 수가 있어, 다음의 인쇄 작업에의 변환이 신속하다는 것이며, 특히 슬리브식판 동체의 보급에 의해 판 교체는 신속하게 됨.

○ 쇄판을 신속히 할 수 있다는 것임: 수지판의 채용에 의해, 입고로부터 쇄판까지의 공정이 단축되어 특히 CTP(Computer to plate)쇄판은 이미징으로부터 제판까지 일관되게 신속화 할 수 있음.

○ 고속 인쇄에 적합함: 6 컬러인쇄로 매분 600 미터까지 스피드-업이 가능해, 그 경제 효과는 크다는 것임. 포장 인쇄에 대해서는, 일반적으로는 매분 150~330미터 정도의 범위에서 인쇄되지만, 플렉소 인쇄기의 회전은 다른 방식에 비해, 최대 속도로 연속 인쇄를 유지할 수 있다.

○ 연속 인쇄와 다이렉트 드라이브 방식에 의한 인쇄: 폭 및 길이 방향으로 가변 가능한 실린더를 바꾸는 것에 의해 여러 가지 판의 롤을 이용해, 연속 인쇄할 수 있음.

○ 윤전 인쇄와 전환성 : 각종 고성능 포장 가공기와 인쇄기를 인라인으로 조합하는 것이 가능해, 많은 종류의 웹(web)상 피 인쇄체를 사용할 수 있고, 또 바니스 류에 의한 코팅이나 히트 실(heat seal)제의 인쇄도 적당한 장치를 이용해 인-라인으로 겉과 속을 인쇄 가능하다는 것임.

○ 신속건조성 잉크와 에너지 절약 인쇄 : 인쇄 직후에 결과를 체크할 수 있는 것 같은 신속건성 잉크를 이용하고, 또한, 박막으로 인쇄되는 것은 건조에 필요한 열에너지의 저감으로 연결되어 에너지 절약 인쇄를 지향함.

○ 특히 환경에 적합한 인쇄 시스템임

– 플렉소 인쇄에 제공되는 잉크는, 환경 대응의 용이한 수성 잉크가 많다. 골판지나 제지봉투 분야의 대부분이 수성 인쇄되어 왔지만, 플라스틱 필름의 인쇄에 대해서도 적정 폭이 넓어, 그라비어 인쇄보다 우위성이 있음.

– 인쇄 현장 주변에의 휘발성 유기용제를 전혀 포함하지 않는 무 용매 잉크(UV잉크)의 채용이 비교적 용이함.

– 플렉소 인쇄 유닛에서는, 종래 닥터 잉크 쳄버가 표준 장비로서 기능을 함. 잉크 쳄버는 플렉소 잉크에 포함되는 유기용매나 휘발성인 알칼리 성분의 휘발을 방지함과 함께, 잉크 점도를 일정에 유지하는 장치로 인쇄 유닛 주변에 있어서의 휘발성 유기물(VOC)을 큰 폭으로 저감 할 수 있는 환경 대응 장치도 개발됨. - Table of Contents:

잉크 면에서 본 플렉소 인쇄의 현상

상세정보조회

원문조회

![[보고서]잉크 면에서 본 플렉소 인쇄의 현상](https://scienceon.kisti.re.kr/images/usr/scienceon_og.png)

See more articles in the same category here: 89+ tips for you.

Flexo Print Process / 플렉소 인쇄 공정의 이해

.

플렉소인쇄의 정의 :

유연한 인쇄판을 갖는, 다양한 잉크를 사용하는, 다양한 소재에 인쇄가 되는, 그리고 다양한 후가공과 연결될 수 있는 인쇄기법을 플렉소 인쇄라고 할 수 있다.

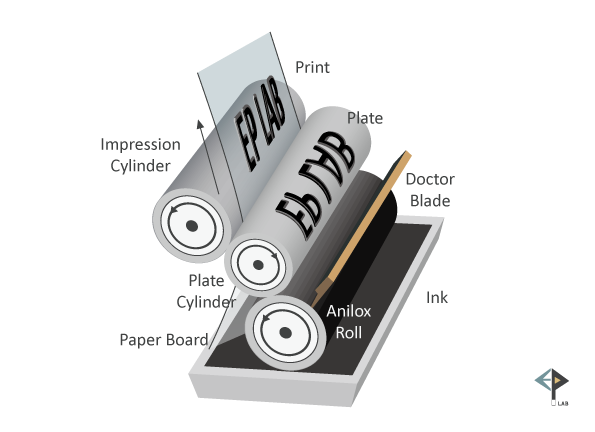

위 그림의 간단한 설명 :

위 그림에서 잉크가 모터에 의해서 닥터쳄버에(Doctor chamber) 공급이 되고 공급된 잉크는(Blade)에 의해 깍인다. 애닐록스 로라의(Anillox roller) 셀 속에 남겨진 잉크가 인쇄판(Printing Plate)에 전사가 되고 전사된 잉크는 판통과 압통사이를 통과하는 인쇄용지에 인쇄가 된다.

잉크전사의 원리 :

유연성있는 인쇄판(수지판)은 이미지 부분이 양각으로 돋아나 있으며 이것이 하나의 Dot 이며 이 돗트보다 몇 배 더 작은 크기의 잉크를 담는 애닐록스 로라의 셀 속에 있는 잉크를 퍼간다.

Flexographic Printing

Flexographic printing is the only letterpress process that is still showing growth, mainly in packaging, label, and newspaper printing. The main feature of flexographic printing is the use of flexible printing plates that are relatively soft compared to book printing plates and enable special ink feeding.

플렉소 인쇄는 주로 포장, 라벨, 신문 인쇄 분야에서 계속 성장하고 있는 활판 인쇄 과정입니다. 플렉소 인쇄의 주요 특징은 서적인쇄에 사용되는 프린팅 플레이트에 비해서 비교적 부드럽고 유연한 인쇄판을 사용하는 것이다.

Using the flexible (soft) printing plate and the appropriate ink (low viscosity) for the printing substrate, it is possible to print on a wide range of absorbent and non-absorbent printing substrates. The principle on which a flexographic printing unit works is illustrated in figure 1.3-9.

이것은 인쇄용지에 적합한 유연한(소프트) 인쇄판 및 적합한 잉크(저점도)를 사용함으로써 넓은 범위의 흡수성 및 비 흡수성 인쇄용지에 인쇄를 할 수 있다.

The low-viscosity ink is transferred to the printing plate via a roller that is evenly screened with cells, the so-called screen roller/anilox roller (screen width 200–600 lines/cm, ceramic or hard chromed metal surface). The rubber or plastic plate is attached to the printing plate cylinder. Ink is transferred to the printing substrate by the pressure of the impression cylinder. The use of a blade (together with the ink supply system) on the screen roller has a stabilizing effect on the printing process resulting from even filling of the cells on the screen roller.

저점도 잉크는 소위 이야기하는 스크린 로라 또는 애니록스 로라 (스크린 200-600 선 / cm, 세라믹 또는 하드 크롬 도금 금속 표면) 에 있는 아주 미세한 셀 포켓에 담겨있는 잉크가 닥터브레이드에 의해서 깍이고(Screen) 이것이 수지판(프린팅 프레이트)에 잉크가 전사가 된다.

고무 또는 탄성을 갖는 수지판이 판통에 부착된다. 잉크는 판통과 압통사이에 용지 두께에 의해서 샛팅된 인압이 가해지고 이로 인해서 잉크가 용지에 다시 전사가 된다. 스크린 로라상의 닥터 브레이드(잉크공급 장치)를 사용함으로써 스크린 또는 애니록스 로라의 셀에 잉크를 고루게 공급해주는 역활을 한다.

With the rubber plates in exclusive use earlier, only a low to moderate printing quality of solid motifs and rough line drawings could be achieved. For today’s higher-quality requirements, especially in the printing of packaging, photopolymer wash-off plates are used, such as “Nyloflex” from BASF and “Cyrel” from DuPont. These allow screen resolutions of up to about 60 lines/cm.

초기에 사용된 고무로라 판으로는 할프톤이 아닌 솔리드 모티브나 세밀한 라인이 아닌 거친 라인 밖에 재현 할 수 없었다. 오늘날 높은 품질이 요구되는 페케징 인쇄에 듀폰의 BASF에서 “Nyloflex”와 “Cyrel” 와 같은 포토플리머 판 세척장치를 사용한다. 현재 60 선 / cm까지의 화면 해상도를 재현한다.

1. Platemaking[3]

The first method of plate development uses light-sensitive polymer. A film negative is placed over the plate, which is exposed to ultra-violet light. The polymer hardens where light passes through the film. The remaining polymer has the consistency of chewed gum. It is washed away in a tank of either water or solvent. Brushes scrub the plate to facilitate the “washout” process. The process can differ depending on whether solid sheets of photopolymer or liquid photopolymer are used, but the principle is still the same. The plate to be washed out is fixed in the orbital washout unit on a sticky base plate. The plate is washed out in a mixture of water and 1% dishwasher soap, at a temperature of approximately 40°C. The unit is equipped with a dual membrane filter. With this the environmental burdening is kept to an absolute minimum. The membrane unit separates photopolymer from the washout water. After addition of absorb gelatine for example, the photopolymer residue can be disposed of as standard solid waste together with household refuse. The recycled water is re-used without adding any detergent.[4]

플레이트를 만드는 첫 번째 방법은 빛에 민감한 폴리머를 사용하는 것이다. 플레이트에 네가티브 필림을 올려놓고 자외선에 노출 시킨다. 자외선 빛이 필림을 통과하게 되고 이 빛에 쪼인 폴리머는 경화된다. 빛에 쬐이지 않는 즉 굳지 않은 연성의 부분을 물이나 솔밴트에 담긴 통에 넣어서 씻겨낸다. 세척을 촉진시키기 위해서 브러쉬를 사용하여 플레이트를 비벼준다.

이 과정은 액체 포토폴리머 이냐 아니면 고체 시트의 포토풀리머이냐에 따라서 다를 수 있다. 하지만 원리는 동일하다. 세척해야 할 프레이트는 끈적거리는 베이스판위에 궤도모양의 세척 유니트에 고정되게 된다. 플레이트는 약 40도 정도를 유지하는 물과 1%의 식기 세척기 비누와 혼합된 통에서 세척이 된다. 이 세척 유니트는 두개의 막을 가지고 있는 필터로 구성되여 있다. 이렇게 하여 환경 부담을 최소화 시킬 수 있다.

멜브레인 유니트는 세척된 물로 부터 포토폴리머를 분리해 낸다. 예를 들어 항고형체 젤라틴을 첨가하면 포토폴리머의 찌꺼기를 가정용 쓰레기와 함께 표준 고형 페기물로 처분 할 수 있다. 재생된 물은 어떤 세제를 추가하지 않고도 재 사용할 수 있다.

수지판 제조 공정도

The second method used a computer-guided laser to etch the image onto the printing plate. Such a direct laser engraving process is called digital platemaking. Companies such as AV Flexologic, Esko, Polymount and Screen from The Netherlands are market leaders in manufacturing this type of equipment.

두 번째 방법은 인쇄 판에 이미지를 에칭하기 위해서 컴퓨터로 제어되는 레이저를 사용하는 것이다. 이렇게 직접적으로 레이저를 이용해서 조각하는 과정을 디지털 제판이라고 한다. AV Flexologic, 에스코, 네덜란드의 Polymount와 스크린이 이러한 장비를 만드는데 시장의 리더들이다.

2. Mounting

For every colour to be printed, a plate is made and eventually put on a cylinder which is placed in the printing press. To make a complete picture, regardless of printing on flexible film or corrugated paper, the image transferred from each plate has to register exactly with the images transferred from the other colors. To ensure an accurate picture is made, mounting marks are made on the flexographic plates. These mounting marks can be microdots (down to 0.3 mm) and/or crosses. Special machinery is made for mounting these plates on the printing cylinders to maintain registration.

3. Printing

A flexographic print is made by creating a positive mirrored master of the required image as a 3Drelief in a rubber or polymer material. Flexographic plates can be created with analog and digital platemaking processes. The image areas are raised above the non image areas on the rubber or polymer plate. The ink is transferred from the ink roll which is partially immersed in the ink tank. Then it transfers to the anilox or ceramic roll (or meter roll) whose texture holds a specific amount of ink since it is covered with thousands of small wells or cups that enable it to meter ink to the printing plate in a uniform thickness evenly and quickly (the number of cells per linear inch can vary according to the type of print job and the quality required).[5] To avoid getting a final product with a smudgy or lumpy look, it must be ensured that the amount of ink on the printing plate is not excessive. This is achieved by using a scraper, called a doctor blade. The doctor blade removes excess ink from the anilox roller before inking the printing plate. The substrate is finally sandwiched between the plate and the impression cylinder to transfer the image.[6] The sheet is then fed through a dryer, which allows the inks to dry before the surface is touched again. If a UV-curing ink is used, the sheet does not have to be dried, but the ink is cured by UV rays instead.

Basic parts of the press

Unwind and infeed section – The roll of stock must be held under control so the web can unwind as needed.

Printing section – Single color station including the fountain, anilox, plate and impression rolls.

Drying station – High velocity heated air, specially formulated inks and an after-dryer can be used.

Outfeed and rewind section – Similar to the unwind segment, keeps web tension controlled.

Operational overview

1. Fountain roller

The fountain roller transfers the ink that is located in the ink pan to the second roller, which is theanilox or ceramic roller.

2. Plate cylinder

The plate cylinder holds the printing plate, which is soft flexible rubber. Sticky 2-way tape is used to mount the plate to the plate cylinder.

3. Doctor Blade

The doctor blade scrapes the anilox roll to insure that the predetermined ink amount delivered is only what is contained within the engraved cells. Doctor blades have predominantly been made of steel but advanced doctor blades are now made of polymer materials.

4. Impression Cylinder

The impression cylinder applies pressure to the plate cylinder, where the image is transferred to the substrate.

5. Anilox (old) or Ceramic (modern) roller

This is what makes flexography unique. The anilox or ceramic roller meters the predetermined ink that is transferred for uniform thickness. It has engraved cells that carry a certain capacity of inks that can only be seen with a microscope. These rollers are responsible to transfer the inks to the flexible-plates that are already mounted on the Plate Cylinders

Flexographic printing inks

The nature and demands of the printing process and the application of the printed product determine the fundamental properties required of flexographic inks. Measuring the physical properties of inks and understanding how these are affected by the choice of ingredients is a large part of ink technology. Formulation of inks requires a detailed knowledge of the physical and chemical properties of the raw materials composing the inks, and how these ingredients affect or react with each other as well as with the environment. Flexographic printing inks are primarily formulated to remain compatible with the wide variety of substrates used in the process. Each formulation component individually fulfills a special function and the proportion and composition will vary according to the substrate.

There are five types of inks that can be used in flexography: solvent-based inks, water-based inks, electron beam (EB) curing inks, ultraviolet (UV) curing inks and two-part chemically-curing inks (usually based on polyurethane isocyanate reactions), although these are uncommon at the moment.[7] Water based flexo inks with particle sizes below 5 µm may cause problems whendeinking recycled paper.

Ink controls

The ink is controlled in the flexographic printing process by the inking unit. The inking unit can be either of fountain roll system or doctor blade system. The fountain roll system is a simple old system yet if there is too much or too little ink this system would likely not control in a good way. The doctor blade inside the anilox/ceramic roller uses cell geometry and distribution. These blades insure that the cells are filled with enough ink.[2]

Presses

Stack press

Color stations stack up vertically, which makes it easy to access. This press is able to print on both sides of the substrate.

Central Impression press

All color stations are located in a circle around the impression cylinder. This press can only print on one side. Advantage: excellent registry

In-line press

Color stations are placed horizontally. This press prints on both sides, via a turnbar. Advantages: Can print on heavier substrates, such as corrugated boards.

Applications

Flexo has an advantage over lithography in that it can use a wider range of inks, water based rather than oil based inks, and is good at printing on a variety of different materials like plastic, foil, acetate film, brown paper, and other materials used in packaging. Typical products printed using flexography include brown corrugated boxes, flexible packaging including retail and shopping bags, food and hygiene bags and sacks, milk and beverage cartons, flexible plastics, self-adhesive labels, disposable cups and containers, envelopes and wallpaper. In recent years there has also been a move towards laminates, where two or more materials are bonded together to produce new material with different properties than either of the originals. A number of newspapers now eschew the more common offset lithography process in favour of flexo. Flexographic inks, like those used in gravureand unlike those used in lithography, generally have a low viscosity. This enables faster drying and, as a result, faster production, which results in lower costs.

Printing press speeds of up to 600 meters per minute (2000 feet per minute) are achievable now with modern technology high-end printers. Flexo printing is widely used in the converting industry for printing plastic materials for packaging and other end uses. For maximum efficiency, the flexo presses produce large rolls of material that are then slit down to their finished size on slittingmachines.

디지털 시대, 인쇄시스템 구축 & CtP 장비!

플렉소그래피(Flexography, Flexographic printing)는 유연한(flexible)한 수지판을 사용하는 점에서 이 명칭이 붙여졌으며, 1950년 미국에서 일반 공모에 의해 <플렉소그래피>라는 명칭을 사용한 이래, 세계적으로 이 명칭을 사용하게 되었다. 플렉소는 일본말에서 유래된 명칭이다.

이것은 볼록판인쇄의 한 방식으로 탄성이 있는 수지 또는 고무 볼록판을 사용하여 액체성분인 잉크로 인쇄하는 방식이다. 초기에는 아닐린 염료를 알코올에 녹인 잉크를 사용하였으므로 아닐린인쇄(Aniline printing)라고도 불렸다. 플렉소그래피는 윤전인쇄도 가능하며, 인쇄기에는 드럼형, 스택형, 인라인형이 있다. 피인쇄체로는 종이 이외에 폴리에틸렌, 알루미늄박 등의 비흡수성 재료에도 인쇄가 되며, 연포장 재료인 골판지의 포대가공에 사용된다.

제판 방식을 보자.

제판은 판재료가 고무와 플라스틱의 2층 감광성 수지 볼록판이기 때문에 인쇄시 안정성에 문제가 있으며, 플렉소그래픽 인쇄가

고급화됨에 따라 가장 중요한 점이 제판방법이다. 판재료는 고무탄성을 가졌기 때문에 폭넓은 피인쇄체에 인쇄가 가능한 큰 이점을 가진 반면, 계조의 재현성 면에서는 인쇄압의 과부족에 따라 화선부가 변형되기 쉬운 큰 결점을 가지고 있다.

최근에는 화선의 이음매가 없는 엔드리스(Endless)판이 개발되어 주목받고 있는데, 이것은 고무 실린더에 레이저광으로 직접 조각하여 제판하는 방법이다.

첫번째, 고무판 제판 방식을 보자.

고무판은 천연 또는 합성고무판을 사용하여 모형에 가압/성형하는 방법이며 공정은 원고–>네거티브필름 작성–>원판 제판–>모형성형–>고무판 주조의 순서로 행하며, 정해진 디자인에 의해 작성한 원고(판본)을 제판카메라를 사용하여, 볼록판용 네거티브 필름을 촬영, 현상 처리한 다음 아연판에 감광액을 도포한 후 네거티브필름을 밀착, 빛쬠을 행하고, 현상한 후 열처리(버닝), 부식하여 원판을 만든다.

모형을 만들 때는 금속 원판에 분리제를 도포하거나 뿜어 성형기위에 모형 재료(플라스틱)을 놓고, 가열/가압/성형에 따라 오목한 모형을 만든다.

고무판 주조는 성형기에 모형을 놓고, 이 위에 생고무판을 놓고 가열, 가압, 성형시킨 모형으로 고무판을 만든다. 종래에는 고무판의 손조각 제판법을 사용하였는데, 이것은 공정이 간단하나 작업자가 고도의 숙련 기술을 필요로 하기 때문에 점차 감소되고 있다.

두번째 방식으로 감광성 수지판 제판 방식을 보자.

필름으로 직접 제판하는 감광성 수지판이 있다. 플렉소그래픽 판에 사용하는 감광성 수지에는 액체형과 고체형이 있는데, 고체형의 제판공정은 대략 다음과 같다.

즉, 먼저 판본을 작성하여 볼록판용 네거티브필름을 촬영하여 빛쬠기(노광기)로 플렉소그래픽 판의 뒷면을 빛쬠하여 밑바닥을 굳힌다. 다음에 네거티브필름을 판재료에 밀착시켜 화상을 빛쬠하여 현상기로 침식 현상하면 빛을 받지 않은 부분인 비화선부가 침식되어 볼록판이 만들어진다. 침식현상방식에는 브러쉬방식과 스프레이 방식이 있다.

자, 이상을 이해하고… 다음 플렉소그래픽 판의 특징을 보자.

플렉소그래픽판의 특징으로는 수동 조각용 고무판은 굵은 글자와 민(베다) 인쇄물의 판이 적합하고, 용도는 골판지와 종이포대 인쇄에 주로 사용되며, 여기에는 천연고무가 사용되는데, 판 두께는 6-9mm, 경도는 40-50도이다.

고무성형판은 공정수가 많으며, 일단 모형이 성형되면 같은 판을 여러 판 만드는 고무판의 복제가 쉽다. 이것은 세밀한 글자와 망점 인쇄에 적합하며 133선/inch 재현도 가능하다.

마지막으로 인쇄는 어떻게 이뤄지는 지 살펴보자.

플렉소그래픽 인쇄기에는 스택형, 드럼형, 인라인형의 3형식이 있다.

스택형은 인쇄부를 쌓아올린 것으로 가장 일반적인 형식이다. 거으 모든 피인쇄물에 적합하나, 신축이 많은 필름과 주름이 생기기 쉬운 금속박 등에는 적합하지 않다.

드럼형은 큰 지름의 압통 주위에 4-6개의 인쇄부를 배치한 것으로 주름이 생기기 쉬운 필름과 신축되기 쉬운 필름의 인쇄에 적합하다. 피인쇄체는 압통에 감긴 상태로 인쇄되므로 각 인쇄부 사이의 신축이 없고, 가늠 정밀도가 좋다. 이것을 공통 압통형 또는 CIC(Common Impression Cylinder)이라고도 한다.

인라인형은 인쇄부를 가로로 배열한 것으로 두껍고 단단한 크라프트지, 판지(Carton), 라이너(Liner)지, 골판지 등의 인쇄에 적합하다. 골판지일 때는 낱장 인쇄가 된다.

플렉소그래픽 인쇄기에서 인쇄부의 구조는 고무로 된 잉크냄롤러, 금속으로 된 잉크묻힘롤러(표면에 홈을 조각한 애닐록스롤러 등), 판통 및 압통으로 구성되며, 2개의 롤러에 의해 잉크를 옮기는 것(2롤러 잉크미터링 방식)과 잉크냄롤러 대신 홅개를 직접 금속제의 잉크묻힘롤러에 대고 균일한 엷은 막의 잉크를 옮기는 방식(1롤러 잉크미터링 또는 훑개 미터링 방식)이 일반적이다.

인쇄에는 수성 잉크, 속건성의 알코올계 용제, 또는 알코올 혼합용제를 사용한 낮은 점도의 액체잉크가 사용된다. 인쇄와 연속되어 온라인으로 주머니 제조, 종이상자 제조와 따내기 등의 가공까지 되는 것이 많다. 이 인쇄는 주로 골판지, 쇼핑백, 종이상자, 플라스틱 포장재료 라벨(레테르), 사무용품, 섬유, 신문/서적 인쇄 등에 이용된다.

=인용 자료-“알기 쉬운 출판제작론”(중앙출판문화원)=

[보고서]잉크 면에서 본 플렉소 인쇄의 현상

초록

□ 플렉소 인쇄의 장점으로는 1) 경제성에 있어서 잉크 사용량이 적고, 용제 절약적이고, 인쇄 면적이 한정되어 피 인쇄체를 박충 화가 가능하기 때문에 코스트다운이 된다는 것이며, 손실률이 낮고, 인쇄판교환이 용이하여 단시간 운전에 적합하다는 것임. 2) 생산성에 있어서 인쇄와 인쇄 후 가공이 동시에 할 수 있고, 판식의 혼합이 자유로워 복합화가 가능하며, 신축성 있는 박충 필름, 요철 면을 가진 소재, 탄력성인 소재를 사용하기 때문에 다양한 피인쇄체를 선택할 수 있다는 것이며, 3) 환경위생적인 면에 잉크 막이 얇아서 가능한 잔류용제를 저감가능하며, 수분 또는 알코올 계 잉크를 사용함으로서 클린-패키지로 깨끗한 작업환경이 된다는 것임.

□ 플렉소 인쇄의 유리한 면

○ 인쇄와 준비작업의 동시 병행: 인쇄기 가동 중에 인쇄 유닛판 실린더를 떼어내는 것이 가능하기 때문에, 판을 붙여 넣는 것과 교환을 재빠르게 할 수 있음.

○ 신속한 인쇄판 교체: 예비의 실린더 및 판을 이용한 판 교환이, 인쇄 작업 중에 할 수 있음. 이것은 미사용 인쇄 유닛을 이용해, 색 교체도 단시간에 실시할 수가 있어, 다음의 인쇄 작업에의 변환이 신속하다는 것이며, 특히 슬리브식판 동체의 보급에 의해 판 교체는 신속하게 됨.

○ 쇄판을 신속히 할 수 있다는 것임: 수지판의 채용에 의해, 입고로부터 쇄판까지의 공정이 단축되어 특히 CTP(Computer to plate)쇄판은 이미징으로부터 제판까지 일관되게 신속화 할 수 있음.

○ 고속 인쇄에 적합함: 6 컬러인쇄로 매분 600 미터까지 스피드-업이 가능해, 그 경제 효과는 크다는 것임. 포장 인쇄에 대해서는, 일반적으로는 매분 150~330미터 정도의 범위에서 인쇄되지만, 플렉소 인쇄기의 회전은 다른 방식에 비해, 최대 속도로 연속 인쇄를 유지할 수 있다.

○ 연속 인쇄와 다이렉트 드라이브 방식에 의한 인쇄: 폭 및 길이 방향으로 가변 가능한 실린더를 바꾸는 것에 의해 여러 가지 판의 롤을 이용해, 연속 인쇄할 수 있음.

○ 윤전 인쇄와 전환성 : 각종 고성능 포장 가공기와 인쇄기를 인라인으로 조합하는 것이 가능해, 많은 종류의 웹(web)상 피 인쇄체를 사용할 수 있고, 또 바니스 류에 의한 코팅이나 히트 실(heat seal)제의 인쇄도 적당한 장치를 이용해 인-라인으로 겉과 속을 인쇄 가능하다는 것임.

○ 신속건조성 잉크와 에너지 절약 인쇄 : 인쇄 직후에 결과를 체크할 수 있는 것 같은 신속건성 잉크를 이용하고, 또한, 박막으로 인쇄되는 것은 건조에 필요한 열에너지의 저감으로 연결되어 에너지 절약 인쇄를 지향함.

○ 특히 환경에 적합한 인쇄 시스템임

– 플렉소 인쇄에 제공되는 잉크는, 환경 대응의 용이한 수성 잉크가 많다. 골판지나 제지봉투 분야의 대부분이 수성 인쇄되어 왔지만, 플라스틱 필름의 인쇄에 대해서도 적정 폭이 넓어, 그라비어 인쇄보다 우위성이 있음.

– 인쇄 현장 주변에의 휘발성 유기용제를 전혀 포함하지 않는 무 용매 잉크(UV잉크)의 채용이 비교적 용이함.

– 플렉소 인쇄 유닛에서는, 종래 닥터 잉크 쳄버가 표준 장비로서 기능을 함. 잉크 쳄버는 플렉소 잉크에 포함되는 유기용매나 휘발성인 알칼리 성분의 휘발을 방지함과 함께, 잉크 점도를 일정에 유지하는 장치로 인쇄 유닛 주변에 있어서의 휘발성 유기물(VOC)을 큰 폭으로 저감 할 수 있는 환경 대응 장치도 개발됨.

So you have finished reading the 플 렉소 인쇄 topic article, if you find this article useful, please share it. Thank you very much. See more: 옵셋 인쇄, 후렉소 인쇄기, 플 렉소 그래피, 그라비어 인쇄, 인쇄 불량 유형